Termoform Makinesi Kalıplarının Seçimi ve Kullanımı Kılavuzu

I.Giriş

Termoform teknolojisi, günümüzün plastik işleme endüstrisinde güçlü bir büyüme yaşıyor; kalıpların seçimi ve kullanımı, üretim verimliliğinin belirlenmesinde çok önemli bir faktör haline geliyor. Bu makale, termoform makinesi kalıp seçimi ve kullanımının inceliklerini ele alarak size kapsamlı bir kılavuz sunar. Metal kalıpların polimer kalıplarla karşıtlaştırılmasından tek gözlü ve çok gözlü kalıplar arasındaki seçime kadar her kararın ardındaki hususları açığa çıkarıyoruz.

II. Termoform Teknolojisine Genel Bakış

Plastik oluşumu alanında kalıplar, nihai ürünün kesin hatlarını ve boyutlarını belirleyen önemli bileşenler olarak ortaya çıkar. Kalıplar ikili bir rol oynar: şekillendirme sürecini kolaylaştırmak ve üretilen ürünler arasında tekdüzeliği sağlamak. İster metalden ister polimerden yapılmış olsun, bu kalıplar ısıyla şekillendirilmiş ürünlerin kalitesine ve tutarlılığına önemli ölçüde katkıda bulunur. Bu alt bölüm, metal ve polimer kalıpların avantajlarını ve uygulamalarını karşılaştırarak plastik şekillendirmede kalıpların önemini araştırmaktadır. Ayrıca, tek gözlü ve çok gözlü kalıplar arasında seçim yapmayla ilgili hususlara değinerek bunların üretim verimliliği ve maliyet etkinliği üzerindeki etkilerini açıklamaktadır.

Termoform ortamı, teknolojik gelişmelerden ve pazar taleplerinden etkilenerek sürekli olarak gelişmektedir. Bu bölümde, termoform endüstrisini şekillendiren mevcut eğilimleri ve bunların dayattığı ilgili talepleri analiz ediyoruz. Dijital teknolojilerin entegrasyonundan çevre dostu uygulamalara artan ilgiye kadar bu eğilimleri anlamak, sektördeki gelişmelere ayak uydurmak için çok önemlidir. Mevcut duruma ve geleceğe yönelik projeksiyonlara dair içgörüler, termoform sektörüne kapsamlı bir bakış sunarak profesyonellerin uygulamalarını ortaya çıkan taleplerle uyumlu hale getirmelerine yardımcı oluyor.

III. Termoform Makinesi Kalıp Çeşitleri

A. Metal Kalıplar ve Polimer Kalıplar:

Avantaj ve Dezavantajların Karşılaştırmalı Analizi

Metal kalıplar ve polimer kalıplar, ısıyla şekillendirmede iki farklı seçeneği temsil eder; her birinin kendine göre avantajları ve dezavantajları vardır. Tipik olarak alüminyum veya çelikten üretilen metal kalıplar, dayanıklılık ve hassasiyete sahiptir ve uzun süreli kullanım ve yüksek kaliteli çıktı sağlar. Öte yandan, üretim maliyetleri ve ağırlıkları sınırlayıcı faktörler olabilir. Buna karşılık, çoğunlukla epoksi veya kompozit reçineler gibi malzemelerden oluşan polimer kalıplar, maliyet etkinliği ve daha hafiflik sunar. Ancak metal muadillerine göre daha az ömür ve hassasiyet sergileyebilirler. Bu alt bölüm, metal ve polimer kalıplarla ilgili artıları ve eksileri kapsamlı bir şekilde inceleyerek üreticilerin kendi özel gereksinimlerine göre bilinçli kararlar almalarına yardımcı olur.

Farklı Malzemelere Uygun Uygulamalar

Metal veya polimer kalıpların uygunluğu, ısıyla şekillendirme prosesindeki özel uygulamaya bağlıdır. Metal kalıplar, karmaşık ayrıntılar, dar toleranslar ve uzun üretim süreleri gerektiren senaryolarda öne çıkar. Bunun tersine, polimer kalıplar daha düşük üretim hacimli projelerde kendilerine yer bulur ve maliyet verimliliği ile kabul edilebilir kalite arasında bir denge kurulmasına olanak tanır. Bu bölüm, bu kalıp malzemelerinin farklı özelliklerini ve ideal uygulamalarını keşfederek üreticilere üretim hedeflerine uygun en uygun seçimlere doğru rehberlik eder.

B. Tek Gözlü Kalıplar ve Çok Gözlü Kalıplar

Üretim Verimliliği ve Maliyetine İlişkin Hususlar

Tek gözlü ve çok gözlü kalıplar arasındaki karar, termoform prosesinin verimliliğini ve maliyet etkinliğini önemli ölçüde etkiler. Tek seferde tek parça üreten tek gözlü kalıplar basitlik ve kontrol kolaylığı sunar ancak genel üretim hızında gecikme yaşanabilir. Öte yandan, çok gözlü kalıplar birden fazla ürünün aynı anda oluşturulmasına olanak tanıyarak üretim oranlarını artırır ancak daha karmaşık bir kurulum gerektirir. Bu alt bölüm, her iki kalıp tipinin üretim verimliliği ve ilgili maliyetlerinin ayrıntılı bir analizini yaparak üreticilere üretim ölçekleri ve gereksinimleriyle uyumlu stratejik seçimler yapma gücü verir.

Uygun Kalıp Tipini Seçmek

Tek gözlü ve çok gözlü kalıplar arasında seçim yapmak, üretim ihtiyaçlarının ayrıntılı bir şekilde anlaşılmasını gerektirir. Sipariş miktarları, istenen üretim hızı ve mevcut kaynaklar gibi faktörler bu karar verme sürecinde çok önemli bir rol oynamaktadır. Bu bölüm, ilgili hususlara ilişkin bilgiler sunarak, imalatçıların operasyonel hedeflerine ve ekonomik kısıtlamalara en uygun kalıp tipini seçmelerine yardımcı olur.

IV. Kalıp Seçiminde Önemli Hususlar

Malzeme Seçimi ve Dayanıklılık

Kalıplar için doğru malzemeyi seçmek kalıpların uzun ömürlülüğünü ve performansını sağlamak açısından çok önemlidir. Bu bağlamda 6061 alaşımlı alüminyum levhaların kullanımı dikkat çekici özellikleriyle ön plana çıkmaktadır. Bu alaşımın doğal gücü ve aşınma direnci, kalıpların dayanıklılığına katkıda bulunarak, onların ısıyla şekillendirme işlemlerinin zorlu koşullarına dayanmalarına olanak tanır. Ayrıca alaşımlı alüminyumun korozyon direnci, kalıpların genel sağlamlığını daha da artırarak onları uzun süreli ve yoğun kullanıma uygun hale getirir.

Tasarım ve Hassasiyet Gereksinimleri

Kalıpların tasarımı, termoformda istenilen hassasiyetin elde edilmesinde çok önemli bir rol oynar. 6061 alaşımlı alüminyum plakaları tercih ettiğinizde, bunların olağanüstü işlenebilirliği, karmaşık kalıp tasarımlarının yüksek hassasiyetle oluşturulmasını kolaylaştırır. Sıkı toleranslara ve karmaşık ayrıntılara ulaşma yeteneği, kalıpların en yüksek kalitede plastik ürünler üretmek için gerekli spesifikasyonları tam olarak karşılamasını sağlar. Bu alt bölüm, kalıp tasarımı ve hassasiyet arasındaki simbiyotik ilişkiyi araştırıyor ve 6061 alaşımlı alüminyumun karmaşık ve hassas kalıp konfigürasyonlarının gerçekleştirilmesini nasıl desteklediğini vurguluyor.

Maliyet ve Üretim Verimliliği Dengeleri

Kalıp seçiminde maliyetlerin ve üretim verimliliğinin dengelenmesi çok önemli bir husustur. 6061 alaşımlı alüminyum levhalar ilk yatırım gerektirebilirken, uzun vadedeki maliyet etkinliği de dikkate alınmalıdır. Alüminyumun hafif yapısı, kalıpların toplam ağırlığını azaltarak potansiyel olarak enerji tasarrufuna ve gelişmiş operasyonel verimliliğe yol açar. Üstelik alüminyumun işlenmesinin kolaylığı, üretim süreçlerinin daha hızlı olmasına katkıda bulunarak genel maliyet etkinliğini etkiler. Bu bölüm, maliyetler ile üretim verimliliği arasındaki dengeleri inceliyor ve kalıp malzemesi seçiminin, özellikle de 6061 alaşımlı alüminyumun, termoform işlemlerinin ekonomik yönlerini nasıl etkileyebileceğine dair bilgiler sunuyor.

V. Uygulamalar ve Deneyim Paylaşımı

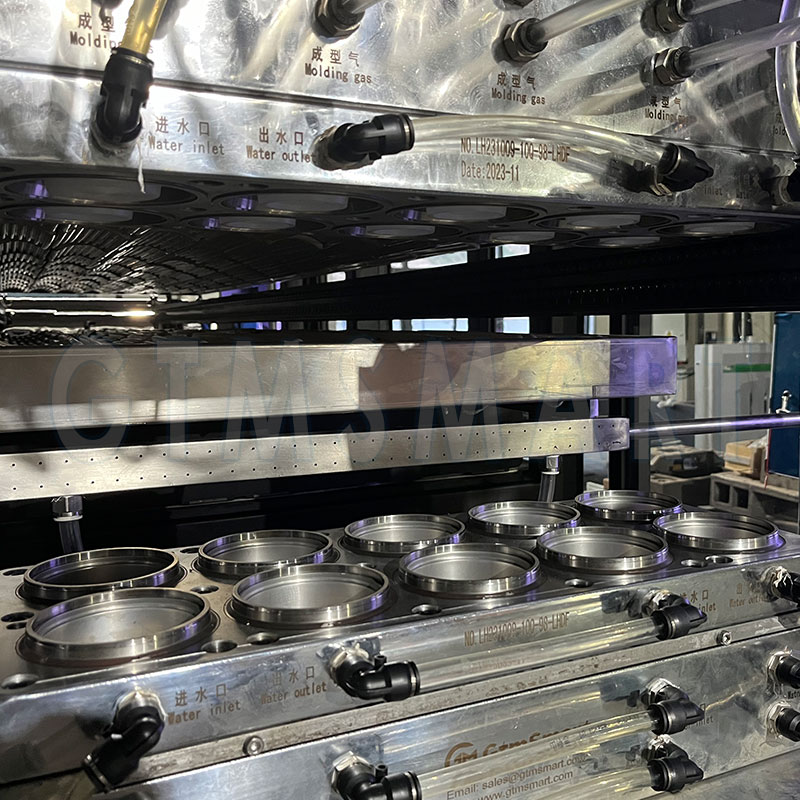

Termoform alanında GtmSmartTek Kullanımlık Bardak Şekillendirme Makinesi özellikle kalıp malzemesi seçimi açısından dikkate değer bir örnek çalışma olarak karşımıza çıkıyor. Kullanılan kalıplarda ağırlıklı olarak 6061 alaşımlı alüminyum plakalar kullanılmaktadır. Bu kasıtlı seçim, tek kullanımlık bardak üretimi ortamında bu alüminyum alaşımının sunduğu belirgin avantajlardan yararlanma arzusundan kaynaklanmaktadır.

Öne Çıkan Özelliklerin Analizi

6061 alaşımlı alüminyum levhaların uygulama alanıplastik bardak termoform makinesikalıplar birkaç önemli özelliği ortaya çıkarır:

1. Dayanıklılık ve Uzun Ömür: 6061 alaşımlı alüminyumun doğal gücü, kalıpların dayanıklılığını sağlayarak, tek kullanımlık kapların yüksek hacimli üretimiyle ilişkili tekrarlanan ısıtma ve şekillendirme döngülerine dayanmalarına olanak tanır. Aşınma ve yıpranmaya karşı direnç, uzun kalıp ömrüne ve tutarlı ürün kalitesine katkıda bulunur.

2. Kupa Oluşumunda Hassasiyet: 6061 alaşımlı alüminyumun olağanüstü işlenebilirliği, karmaşık tasarımlara ve hassas ayrıntılara sahip kalıpların oluşturulmasını kolaylaştırır. Bu hassasiyet, tek kullanımlık bardak endüstrisinde beklenen yüksek kalite standartlarını karşılayan, şekillendirilmiş kaplar arasında tekdüzeliğin sağlanmasında çok önemlidir.

3. Uygun Maliyetli Üretim: 6061 alaşımlı alüminyum levhalara yapılan ilk yatırım daha yüksek olsa da, uzun vadeli maliyet etkinliği açıkça ortaya çıkıyor. Alüminyumun hafif yapısı, kalıpların toplam ağırlığını azaltarak potansiyel olarak enerji tasarrufuna ve gelişmiş operasyonel verimliliğe yol açar. Alüminyumun işlenmesinin kolaylığı aynı zamanda daha hızlı üretim süreçlerine de katkıda bulunarak Akıllı Tek Kullanımlık Bardak Şekillendirme Makinesinin maliyet etkinliğini optimize eder.

Bu örnek olay çalışması, 6061 alaşımlı alüminyum gibi stratejik kalıp malzemesi seçiminin, gerçek dünya uygulamalarında termoform işlemlerinin performansını, dayanıklılığını ve maliyet etkinliğini nasıl önemli ölçüde etkileyebileceğini örneklendirmektedir.

Çözüm

Sonuç olarak, termoform teknolojisinin, kalıp türlerinin ve kalıp seçiminde önemli hususların kapsamlı bir şekilde incelenmesi, plastik üretim ortamını şekillendiren faktörlerin karmaşık etkileşiminin altını çiziyor. Baskın kalıp malzemesi olarak 6061 alaşımlı alüminyum plakaların kullanılması, dayanıklılık, hassasiyet ve maliyet etkinliği arasında hassas bir denge sunan mantıklı bir seçim olarak ortaya çıkıyor. GtmSmart'ın örnek olay incelemesiplastik bardak şekillendirme makinesibu malzeme seçiminin pratik sonuçlarını örneklendiriyor ve makinenin verimliliğine, uzun ömürlülüğüne ve yüksek kaliteli tek kullanımlık bardak üretimine nasıl katkıda bulunduğunu gösteriyor.

Gönderim zamanı: 18 Aralık 2023